Rudy Cohen, co-fondateur et CEO d’Inbolt

Rudy Cohen, co-fondateur et CEO d’Inbolt

Inbolt est une startup parisienne spécialisée dans le guidage robotique en temps réel par vision 3D et intelligence artificielle. Elle a levé 15 millions d’euros lors d’un tour de table de série A mené par Exor Ventures, portant le total des fonds levés à 20 millions d’euros.

Cette levée de fonds vise à accélérer le développement de leur solution GuideNOW, qui permet aux robots industriels de s’adapter dynamiquement à leur environnement, et à renforcer leur présence internationale, notamment aux États-Unis et au Japon.

Parmi leurs clients figurent des entreprises telles que Stellantis, Ford et Whirlpool.

Expliquez-nous votre activité

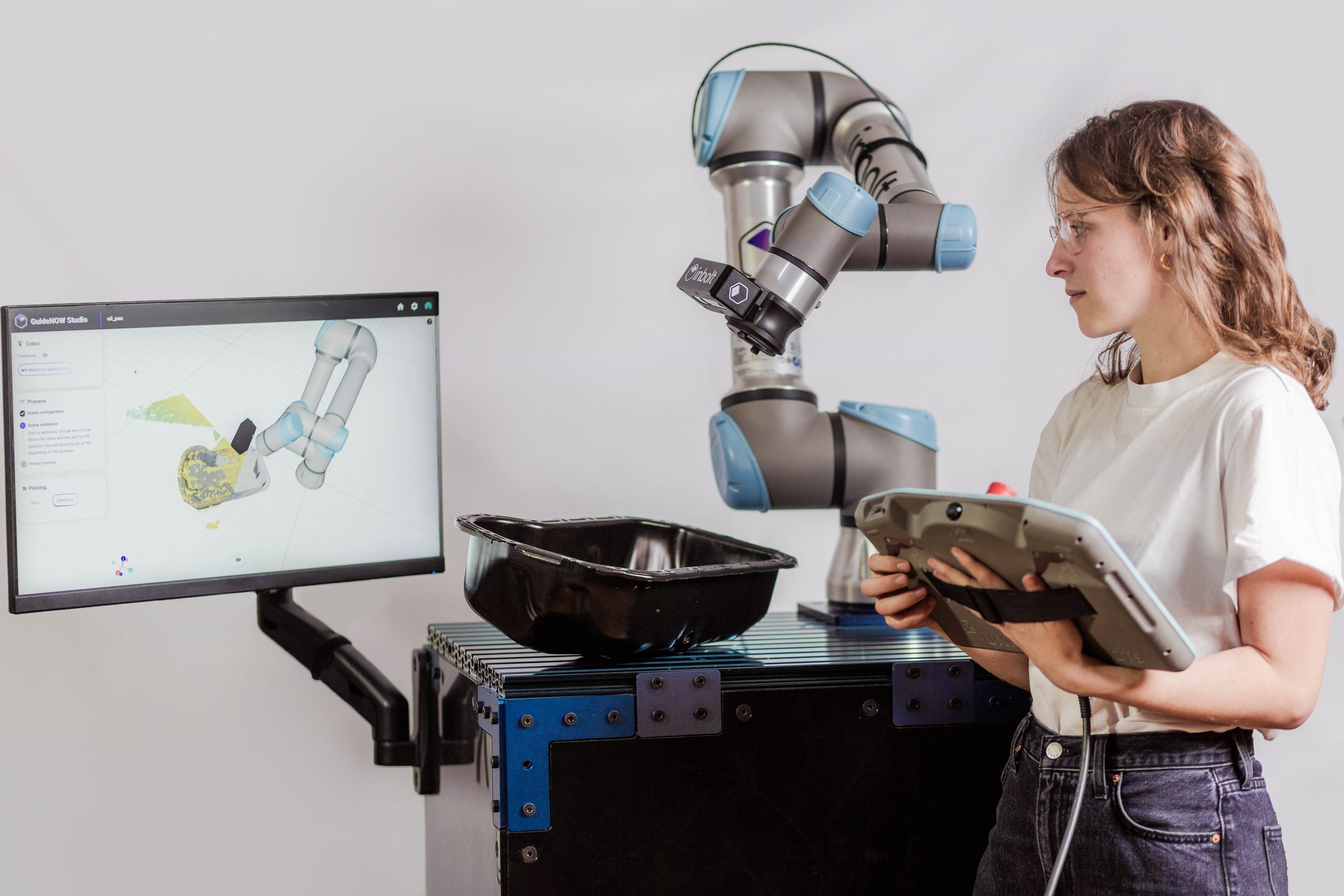

Inbolt, fondée en 2019 par Albane Dersy, Louis Dumas et moi-même, développe des solutions de guidage robotique en temps réel basées sur la vision 3D et l’intelligence artificielle. Nous sommes installés à Paris et comptons aujourd’hui 25 collaborateurs avec un objectif de doubler les effectifs d’ici mi 2025. Nous proposons des solutions de vision par ordinateur, pour le guidage de bras robotisés dans le secteur industriel. Notre technologie permet aux robots industriels de s’adapter dynamiquement à leur environnement, rendant l’automatisation plus flexible, fiable et efficace. Notre solution s’adresse principalement aux industries manufacturières, comme l’automobile et l’électronique, où l’automatisation est souvent rigide et coûteuse.

Concrètement, nous équipons les bras robotisés de caméras intelligentes. En analysant les données visuelles en temps réel grâce à nos algorithmes propriétaires, les robots adaptent leurs trajectoires dynamiquement. Cela résout un problème central de la robotisation actuelle : des machines « aveugles » incapables de se régler si la pièce est décalée, en mouvement ou présente des variations.

Quel aspect unique de votre secteur vous a poussé à intégrer l’IA, et comment cela a-t-il transformé vos opérations ?

Dans l’industrie manufacturière, la robotisation repose sur des environnements rigides et prédéfinis. Un bras robotisé traditionnel ne sait pas s’adapter : s’il doit appliquer de la colle sur un smartphone, celui-ci doit être parfaitement positionné entre des cales. Si la pièce bouge ou si les cotes changent, le robot échoue. Cela impose des coûts élevés pour rigidifier les usines, réduire les erreurs, et garantir la précision.

Nous avons voulu réinventer cette approche en donnant aux robots la vision et l’intelligence nécessaires pour s’adapter en temps réel. Grâce à notre solution, la caméra installée sur le robot analyse le champ de vision, détecte la pièce à travailler, et adapte la trajectoire instantanément. Par exemple, dans une usine automobile, si une voiture sur une ligne de montage est légèrement décalée, le robot ajuste automatiquement son mouvement. Cela permet une automatisation flexible, sans nécessiter des environnements contraints. Nous apportons une réduction des coûts d’infrastructure. Grâce à Inbolt les robots sont plus précis même dans un environnement en mouvement.

Ce niveau d’adaptabilité est un « game changer » pour les industries. Aujourd’hui, nous avons déployé notre technologie dans plus de 25 usines en Europe et aux États-Unis, notamment avec des clients comme Stellantis pour l’automobile ou Whirlpool pour l’électroménager.

Quelles solutions d’IA avez-vous sélectionnées ?

Nous avons développé nos propres algorithmes pendant 4 ans de R&D.

Nous combinons :

- Vision par ordinateur : Nos caméras captent l’environnement en temps réel.

- Modèles numériques : Les clients nous fournissent des maquettes CAO des pièces à traiter.

- Traitement haute fréquence : Nous analysons les données visuelles à une cadence très élevée pour guider précisément le robot.

Nos algorithmes fonctionnent en local, pour répondre aux contraintes cybersécurité des usines. Nous installons des contrôleurs physiques directement à côté des bras robotisés.

Nous travaillons également sur des innovations liées à l’IA générative.

Quels défis techniques avez-vous rencontrés lors de la mise en place de solutions d’IA ?

Le principal enjeu a été de garantir une fiabilité absolue. Les modèles d’IA classiques, comme ceux basés sur le deep learning, atteignent souvent 95 % de précision, ce qui est insuffisant pour le manufacturing. Les industriels exigent une fiabilité de 99,99 %. Une simple erreur peut stopper toute une chaîne de production et coûter très cher.

Pour relever ce défi, nous avons adopté une approche hybride : nos briques d’IA sont combinées avec des contraintes physiques et déterministes. Cela nous permet d’assurer des résultats rigoureux et fiables, à très haute fréquence.

Un autre défi a été la latence. Pour guider un robot en temps réel, il faut des calculs extrêmement rapides. Nos algorithmes sont optimisés pour fonctionner avec des temps de réponse quasi instantanés. Nous avons aussi élargi progressivement le scope de notre solution : au départ, nous étions limités à certaines tailles. Aujourd’hui, nous travaillons sur des pièces de toutes dimensions, petites ou grandes, tout en maintenant une précision parfaite.

Quels changements positifs avez-vous observés dans la dynamique de votre équipe grâce à l’IA ?

L’intégration de l’IA a permis à notre équipe de gagner en productivité et en efficacité. Nos développeurs utilisent GitHub Copilot pour coder plus vite, tout en se concentrant sur des tâches complexes. L’adoption s’est faite naturellement, grâce à une équipe jeune et curieuse, mais nous avons organisé des sessions d’échange pour partager les bonnes pratiques et encourager l’utilisation des outils.

Quel conseil essentiel donneriez-vous aux PME hésitant à franchir le pas vers l’IA ?

L’IA peut sembler complexe, mais elle apporte des gains concrets rapidement. Mon conseil : commencez petit. Identifiez des tâches simples et répétitives à automatiser, comme la rédaction d’e-mails, l’optimisation de l’administratif ou le service client.

L’IA ne remplace pas les experts, mais elle permet d’aller plus vite, d’être plus précis et d’explorer de nouvelles opportunités. Dans un monde où l’écart se creuse entre ceux qui adoptent l’IA et les autres, il est essentiel de tester et apprendre. La clé est de rester curieux et de chercher constamment des méthodes pour améliorer son quotidien.

Quels sont vos prochains défis chez Inbolt ?

Nous travaillons sur deux axes : tout d’abord étendre nos intégrations avec les grands fabricants de bras robotisés. Aujourd’hui, quatre grandes marques dominent le marché : Universal Robots, Fanuc, KUKA et ABB. Une fois notre solution intégrée avec une marque, nous pouvons fonctionner avec tous leurs robots. Et nous développons de nouveaux modèles améliorés combinant vision par ordinateur et prise de décision pour permettre aux robots d’interagir intelligemment avec leur environnement.

Nous visons un futur où les robots seront capables d’apprendre par observation, un peu comme des humains, pour accomplir des tâches toujours plus complexes.